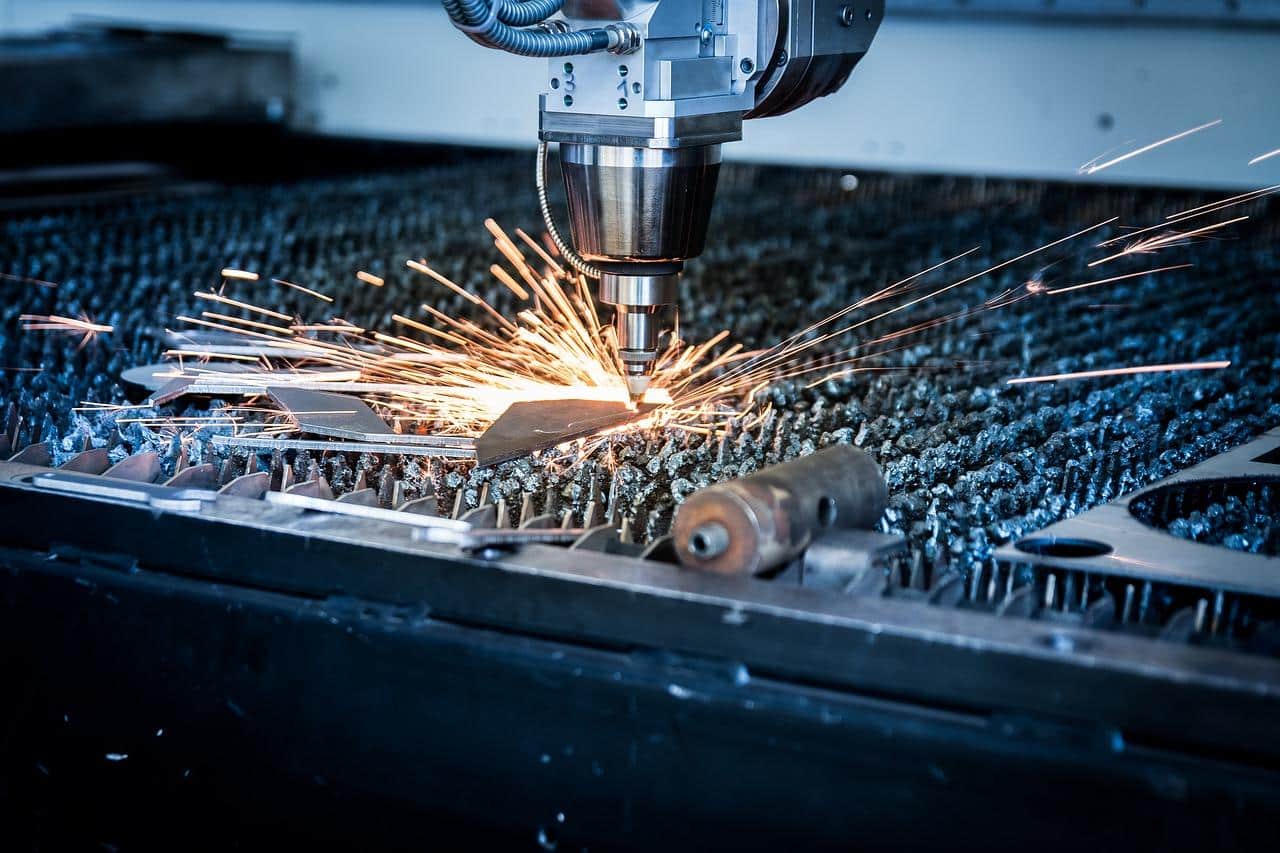

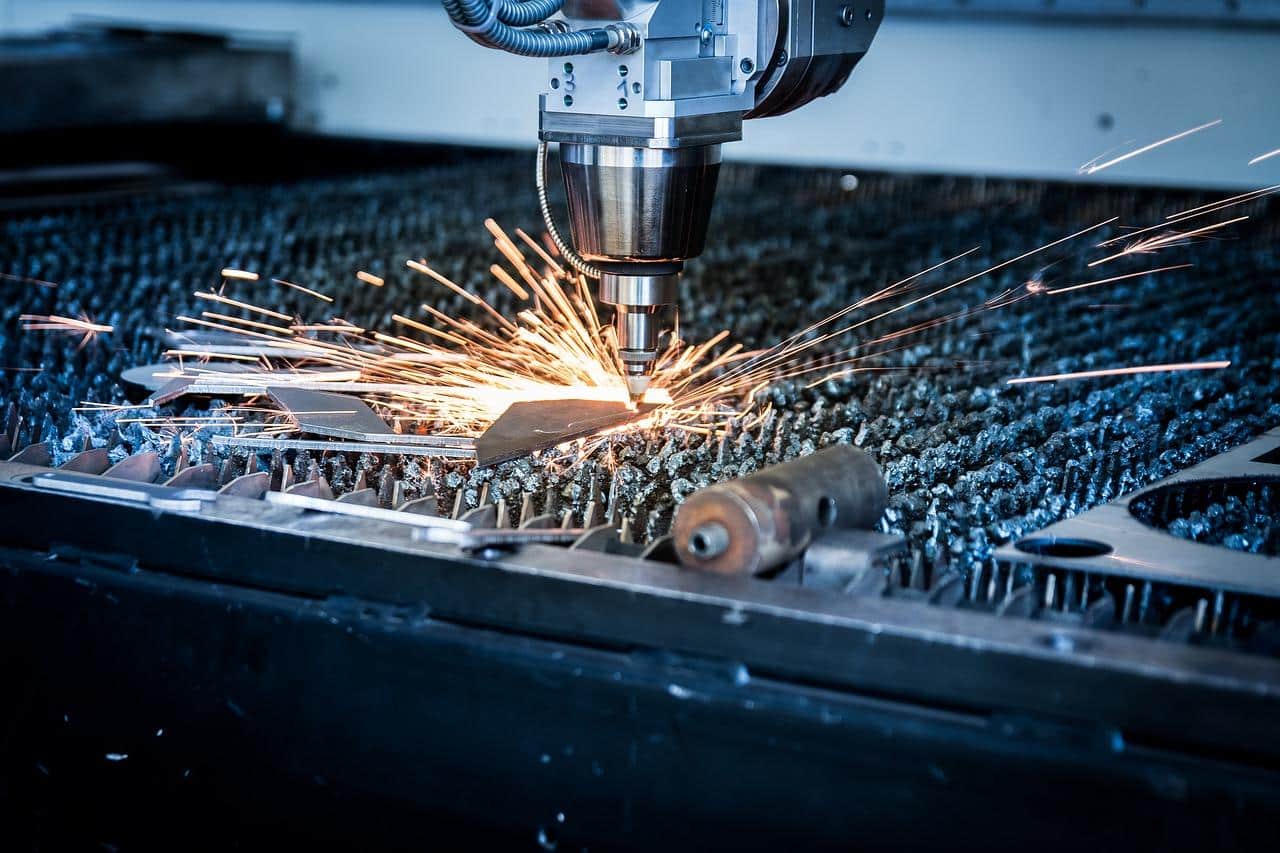

Se lungamente gli standard per la marcatura dei pezzi prodotti nelle industrie manifatturiere sono stati quelli delle tecnologie di stampa, come l’inkjet e la serigrafia, è già da diversi anni che stanno acquisendo importanza e prestigio sul mercato le marcature e le incisioni laser.

Se lungamente gli standard per la marcatura dei pezzi prodotti nelle industrie manifatturiere sono stati quelli delle tecnologie di stampa, come l’inkjet e la serigrafia, è già da diversi anni che stanno acquisendo importanza e prestigio sul mercato le marcature e le incisioni laser.

Il motivo è da ricercarsi nei punti di validità di questa tecnologia, che offrono preziosi vantaggi a chi la adotta:

1. La permanenza della marcatura laser: a differenza di una stampa o di un’etichetta, che possono sbiadire, decolorare, staccarsi, divenire poco leggibili, la marcatura laser è pressochè eterna, non soltanto perchè non sbiadisce né scolorisce, ma perchè, essendo praticamente “scolpita” nel pezzo stesso, non può di solito essere neppure eliminata senza distruggerlo del tutto;

2. La nitidezza dei sistemi di marcatura laser è assoluta: il marchio richiesto, per articolato che sia, viene ripetuto esattamente identico e in maniera nitida ad ogni marcatura – spesso con grandissima rapidità;

3. Il controllo delle macchine marcatura laser è pienamente digitale – il che significa che è praticabile mutare la marcatura da imprimere sul pezzo con estrema semplicità e rapidità, senza alcuna correzione meccanica, il che permette anche una facilissima implementazione del dato variabile nella marcatura;

4. La completa carenza di materiali consumabili, ricambi, e parti sostitutive: le macchine laser non consumano altro che corrente elettrica, e la durata dei componenti laser può sfiorare le decine di migliaia di ore. Una volta acquistato il dispositivo, l’investimento è semplicemente ammortizzabile.Una volta che tutti i parametri siano stati impostati perfettamente, diventa dunque possibile imprimere un marchio esattamente costante su qualunque numero di pezzi.

A seconda appunto di tali parametri, è possibile ottenere diversi risultati:

1. Una effettiva incisione, scavata nel materiale; è la prassi più somigliante a quella svolta con le vecchissime punzonatrici, presse meccaniche che incidevano sui pezzi finiti il marchio da apporvi. Solitamente viene effettuata con l’utilizzo di un laser CO2 o YAG; si adatta a tutti i materiali che possono essere incisi con il laser, e lavora su una serie variabile di profondità, anche molto significative. Un esempio classico di applicazione di questo metodo è quello dell’indicazione dei numeri di serie sulle parti metalliche delle armi da fuoco;

2.Una marcatura leggerissima, che generi una minima abrasione del materiale e un’alterazione insignificante della sua superficie. Questo metodo, molto più leggero, viene utilizzato in industrie molto specifiche, con esigenze particolari: ad esempio, è quello preferito per marcare componentistica elettrica, semiconduttori, fusibili e parti ceramiche, che potrebbero essere danneggiate, o alterate nelle loro caratteristiche significative e funzionali, da un’incisione maggiore.

3. Una marcatura colorata. Sebbene, approssimativamente parlando, l’azione del laser si limiti a erodere il materiale, e non ne alteri il colore, è possibile fare uso di particolari plastiche o additivi che reagiscano chimicamente sotto l’azione del raggio laser, e dunque mutino di colore, generando appunto così un marchio colorato.

4.Una marcatura nera su superficie metallica. Utilizzando un laser di tipo YAG, a bassa potenza e velocità e alte frequenze, è possibile ricuocere la superficie del metallo, ottenendo una marcatura nera a livello, senza abrasione, che lasci la superficie completamente liscia.

5. Una marcatura a contrasto. In questi casi, il materiale viene precedentemente coperto di una vernice o di uno strato plastico; il laser ha qui il ruolo di cancellare quel sottile strato di copertura, in modo da manifestare il colore del materiale sottostante. Il metodo viene anche utilizzato per scoprire il metallo laddove debba, ad esempio, avvenire un contatto elettrico, lasciando il resto del pezzo isolato.